PA6玻纤增强注塑加工脱模困难是一件很复杂的问题,需要认真分析,不能动不动就说是材料不高惹的祸,要对症下药,有针对性地拿出解决方案。以下是海阳PA6工程师与客户交流的心得体会。

PA6玻纤增强注塑加工示意图

1、模具与材料收缩率匹配问题。

注塑加工脱模困难最容易遇见的问题是材料的收缩率与模具收缩率不匹配。材料收缩率过大,材料包裹成型型芯变紧,会产生脱模困难。材料收缩率过小,对于膨胀紧贴合型腔较紧,也会产生脱模困难。一般PA6玻纤增强收缩率在0.1~0.8%,普通注塑级PA6材料的收缩率在1.4~1.8%,同一套模具,有可能前者脱模困难,后者脱模容易,一套模具并不能用于所有材料的试加工。选料和模具设计的时候一定要认真分析两者的匹配问题。

2、脱模剂的选择问题。

PA6玻纤增强材料一般都要添加一些脱模剂,对于易挥发、有机型润滑剂,注塑加工控制温度要适当降低,采用较低抽真空压力,或者增加模具用脱模剂,避免脱模剂分子被过多抽走,造成脱模困难。

3、物料的性能和模具温度。

模具对材料具有一定的选择性,硬而脆的材料注塑加工时容易断水口造成脱模困难。材料的热变型温度高,就应该选择较高的模具温度,可以缩短生产周期,但如材料热变型温度较低,就不能选择较高的模具温度。

海阳PA6玻纤增强切片

4、材料的流动性。

一般情况下PA6增强材料的流动性要低于注塑级PA6材料,随着玻纤含量的提高,流动性相应有所降低,流动性越高,脱模相对容易。但对于流动性较好的PA6增强材料,如果加工工艺控制不当,如压力过大,PA6熔体料渗入模具缝隙中,容易产生飞边,也会造成脱模困难。

5、模具的脱模斜度。

模具的脱模斜度是设计时必须认真考虑的问题。同样的材料,型腔模具斜度较芯型略大。PA6玻纤增强材料模具斜度前者为20'~40',后者25'~45',筋位斜度最小0.25°,一般0.5°。

6、模具表面的光洁度。

模具表面的光洁度越高,脱模越有利,但有些3模板的模具,有些表面无法抛光,流道细而长,就容易造成脱困难道。而有些光洁度非常高的模具,也可能形成真空面,造成脱模困难,这时要提高这部分的排气,必要时采用吹所辅助脱模。

7、产品的壁厚问题。

PA6玻纤增强注塑加工壁厚要尽可能均匀,壁厚不一容易造成冷却不匀、产品变形而脱模困难。

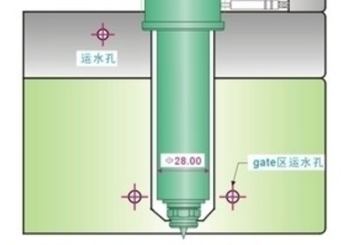

PA6增强模具热嘴冷却设计

8、模具的冷却设计。

模具的冷却水路设计不合理,产品壁厚相差过大,都容易造成脱模困难。此外,设计好的模具热嘴要外部需要单独设计冷却水路,防止热流道以外的部分温度过高造成成型和脱模困难。

9、脱模机构的设计。

模具的脱模机构有顶针、顶板、顶块、侧抽芯、多级顶出、倒装脱模、强行脱模、吹气脱模等,脱模机构对脱模难易有决定性作用,一套模具脱模机构不是单一存在的,如果顶出力不匀、顶出面积过小、顶出机构冷却不良都会靠成脱模困难和成型不良。

10、工艺和设备的影响。

温度控制、操作规范、螺杆选型、机台大小对脱模困难都有影响。注塑过饱会导致模具抱死,料筒温度过高会导致材料分解发脆,烘干不足容易造成脱模不良,脱模剂的选择和冷却时间的设定都对脱模困难有较高程度的影响。

总之,PA6玻纤增强注塑脱模困难是一门学问,需要不断积累经验,对症下药,逐一解决。

更多PA6玻纤增强注塑缺陷及解决方案资讯请登陆:江苏海阳化纤官网:www.pa6.com.cn或国内尼龙6切片专业网站:www.pa6chips.com.cn

或垂询400-822-3188